やること

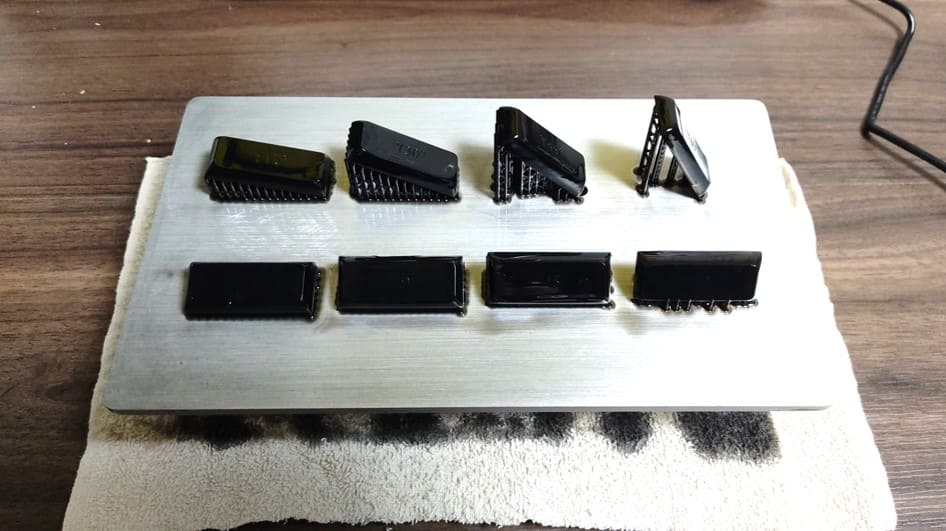

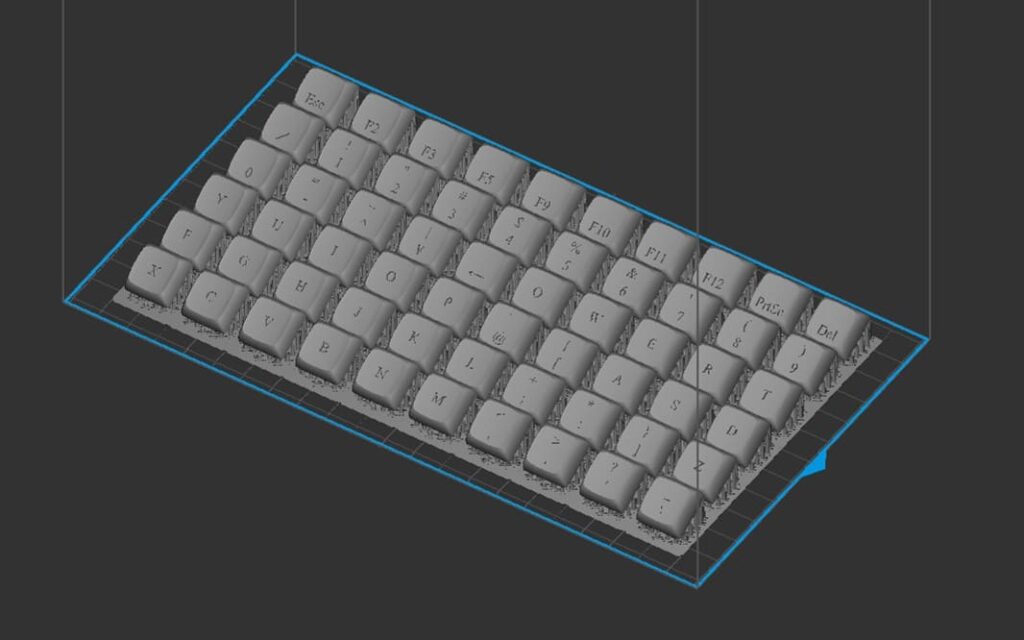

前回、ようやくキーキャップ1セットをプリントすることに成功しました。

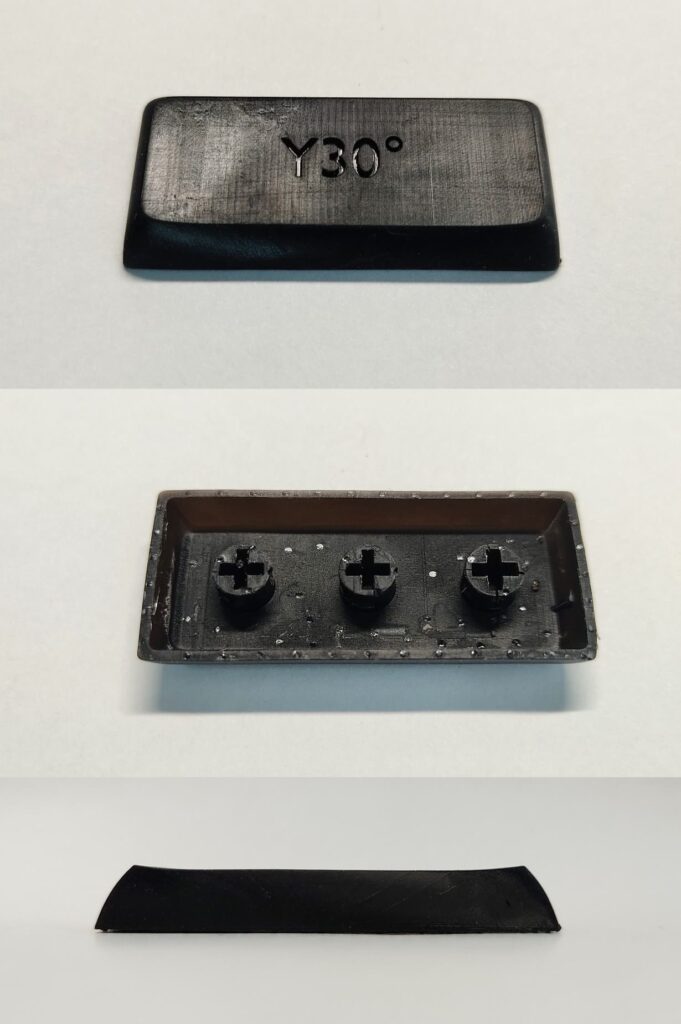

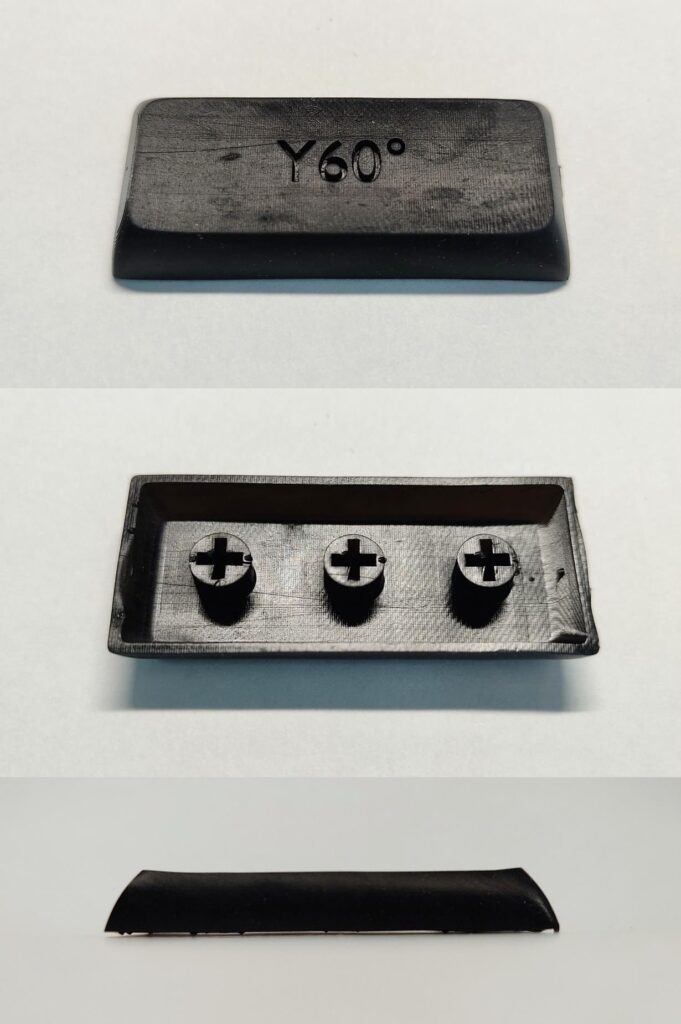

実はこのキーキャップには問題があり、裏面の十字部分が割れています。

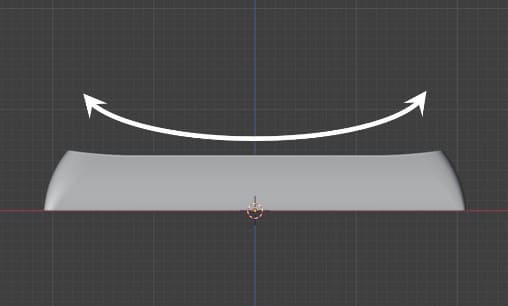

原因として思い当たるのは、造形物の反りです。洗浄後に温風で乾燥させた際、表面へ反ることで裏面の十字部分に負荷がかかり、割れてしまったのではないでしょうか。写真を撮り忘れてしまいましたが、こんな感じで反っていました。

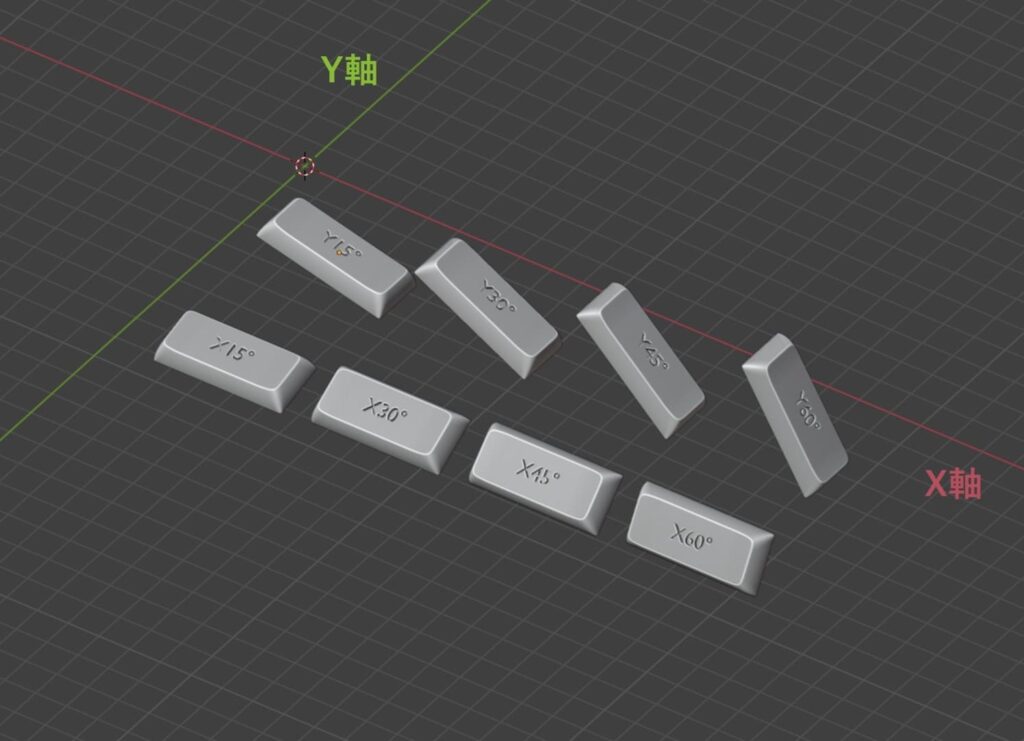

こちらの記事によれば、プラットフォームに対して造形物を斜めに配置すると反りにくくなるそうです。

そこで今回は、プラットフォームと造形物の角度と反りの関係を調べてみました。

前回の手順

前回はこんな手順でプリントしました。

- キーキャップはプラットフォームに対してX軸方向に20°回転させて配置

- プリント完了後、洗浄

- 乾燥機に入れて40度の温風で30分乾燥(反りを確認)

- サポートを除去

- 二次硬化

二次硬化後、加熱したら反りが直らないかなーと思い、ダメ元で乾燥機に入れて60度に加熱したら概ねまっすぐになりました。

今回の実験

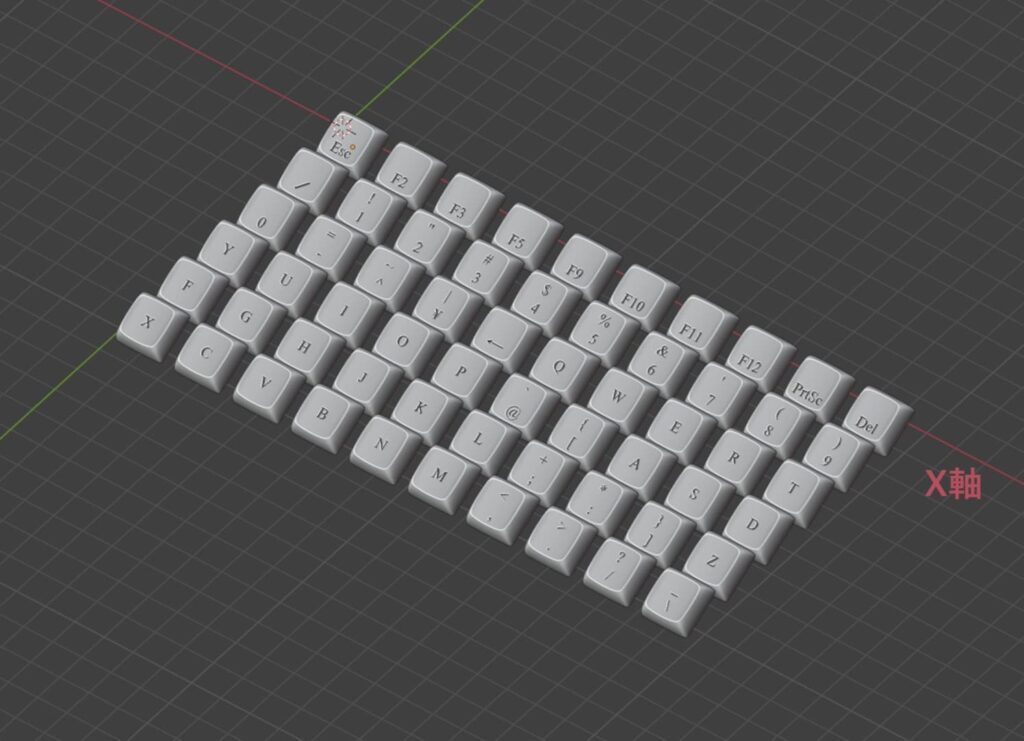

基本的には前回の手順を踏襲し、キーキャップの角度のみ変えてプリントします。

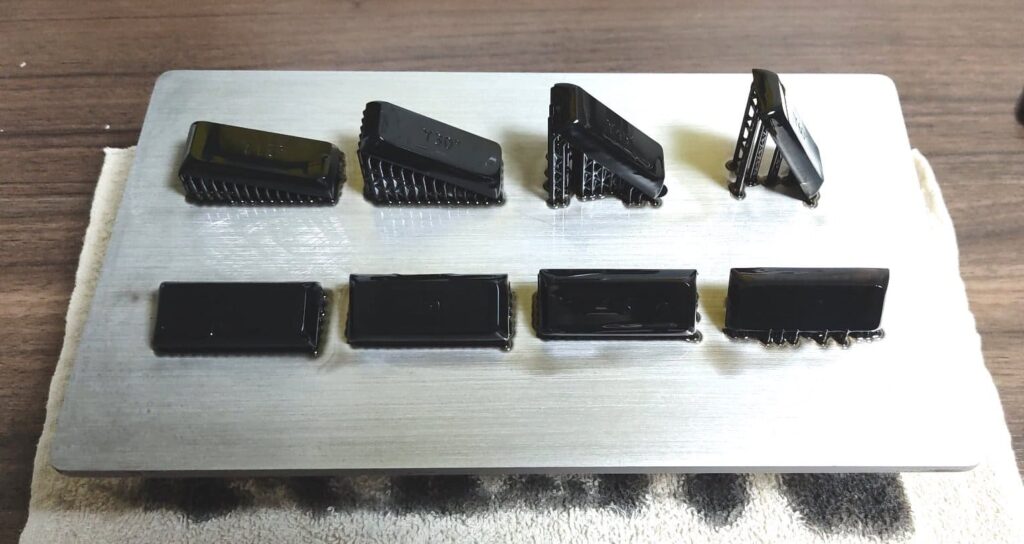

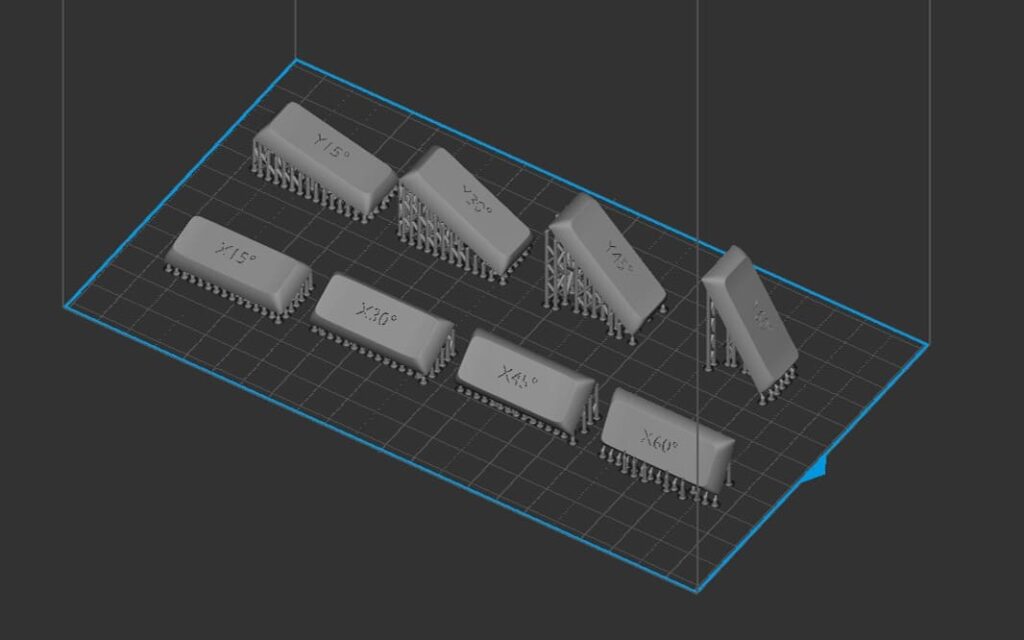

キーキャップをX軸方向、Y軸方向にそれぞれ15°、30°、45°、60°回転させて配置しました。

前回と同じ温度、時間で乾燥させます。

二次硬化させて完成です。

今回は、二次硬化後の乾燥器での加熱は行っていません。

裏面の割れの数はこのような結果になりました。

| 15° | 30° | 45° | 60° | |

| X軸 | 6 | 5 | 5 | 0 |

| Y軸 | 6 | 6 | 4 | 2 |

考察

前回は一目で分かるほど反ったのに、今回は全然反ってません…望ましいことなのになぜか残念な気持ちです。

今回と前回の違いを考えてみると、サポートの付け方が違うことに気づきました。前回はサポートの下にラフトがついていましたが、今回はサポートのみです。

このことから次の仮説を立てました。

- 前回の乾燥時は、ラフトの影響で裏面の通気性が悪く、裏面の乾燥が不十分だった。

- 造形物は乾燥すると収縮するため、先に乾燥した表面の収縮に引っ張られて反りが発生。

- 裏面の乾燥が不十分なまま二次硬化したものの、二次硬化後に再び乾燥機に入れたことで全体が十分に乾燥して反りが直った。

今回の実験では、完成品は反っていないものの割れは発生しており、角度が大きくなるほど割れが少なくなる傾向がありました。角度が大きいほどサポートの密度が低く、裏面の通気性がよくなります。その結果、裏表が均一に乾燥して反りを抑えられ、割れが少なくなったのではないかと考えられます。完成時点でほぼ反っていないのは、前回よりは乾燥しやすかったため、1回の乾燥で十分だったからと考えると辻褄は合っている気がします。

おわりに

キーキャップに関しては、造形時の角度は反りにあまり影響がないようです。一方、いかに均一に乾燥させるかが重要そうだということが分かりました。次回は自然乾燥を試してみようかと思います。